مقدمه

برای بررسی جنبه های مهم ایمنی برای تابلوهای فشار ضعیف که می تواند در حین نصب یا خطاهای ساخت ایجاد شده باشد تست ها و بررسی های روتینی در نظر گرفته می شود. در اصل، این کار بایستی توسط مونتاژ کار در کارگاه یا محل نصب انجام شود. شما با خواندن این مقاله، با این اقدامات و تستها آشنا خواهید شد.

تست های مهم برای تایید تابلو برق

سه مورد از مهمترین تست های روتین برای تایید تابلوی برق ولتاژ پایین

اگر قرار است اجزای تابلو جدا ازهم به محل نصب منتقل شوند بهتر است که تستها پس از مونتاژ مجدد در محل نصب انجام شوند. تستهای زیر بایستی در یک گزارش بازرسی جداگانه ثبت گردند.

گواهینامه تابلوی برق ولتاژ پایین توسط استانداردهای بین المللی IEC 61439-1 و IEC 61439-2 و IEC 61439-3 تعیین می گردد.

این تست ها شامل:

چک کردن عایق

- اندازه گیری مقاومت عایقی

- تست دی الکتریک

چک کردن اتصال (continuity) مدارات حفاظتی

- شرایط تست

- اندازه گیری مقاومت اتصال

- چک کردن اتصال با تستر و سیگنال

بازرسی نهایی

- هادی ها و سیم کشی

- چک کردن تجهیزات جانبی سیم کشی

- اندازه گیری برای حفاظت در برابر شوک های الکتریکی

- چک کردن فواصل مجاز

- چک کردن فواصل نصب

- تست کردن کارکرد الکتریکی

- تست کردن اجزای مکانیکی

- چک کردن درجه حفاطت

- چک کردن برچسپ مشخصات/ علامت گذاری ها و اطلاعات

- چک کردن اطلاعات در اسناد فنی

چک کردن عایق

این چک کردن می تواند با استفاده از تست دی الکتریک بوسیله اندازه گیری مقاومت عایقی انجام شود. اندازه گیری مقاومت عایقی بایستی در نظر گرفته شود و علاوه بر آن فاصله ها نیز بایستی در مرحله بازرسی چشمی در مونتاژ چک شود.

فواصل ناکافی نمی تواند تنها با استفاده از ولتاژ ایمپالس در تست دی الکتریک شناسایی شود.

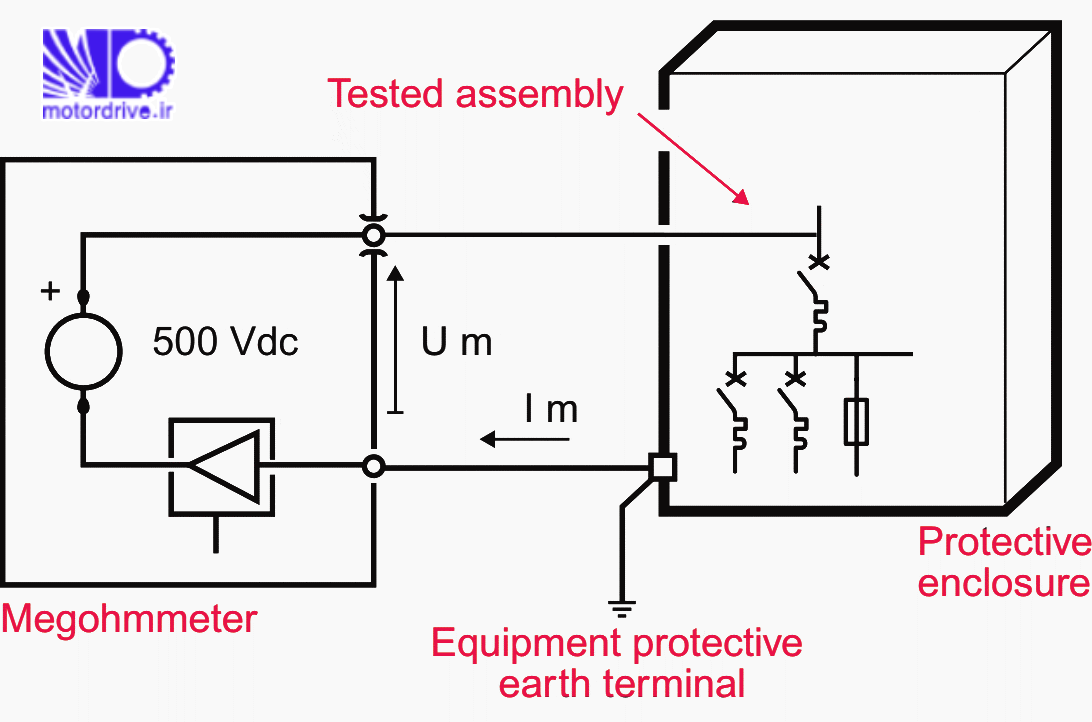

اندازه گیری مقاومت عایقی

مقاومت عایقی بایستی با یک مگاهم متر (خارجی یا با منبع جدا از شبکه) با ولتاژ حداقل 500 VDC انجام شود. تابلو برق تحت آزمون بایستی خاموش شود و هیچ نوع باری نباید به آن وصل باشد و همه کلیدها و مدارشکن ها بایستی در موقعیت I (ON) قرار داشته باشد.

ولتاژ بین هر بخش از مدار و هادی بیگانه (رسانای در معرض ولتاژ) اعمال می شود. این امکان وجود دارد که همه پلها را به هم متصل کنیم: فازها و نول (خنثی)، به جز سیستم TNC که هادی pen در نظر گرفته شده است که به هادی بیگانه در تابلو برق متصل گردد.

ترمینال تغذیه تجهیزاتی (سیم پیچ اندازه گیری و ابزار) که نباید تحت ولتاژ تست قراربگیرند بایستی اتصال کوتاه گردد.

شکل 1- اصول اندازه گیری مقاومت عایقی

با توجه به ولتاژ نامی نسبت به زمین در مداری که تحت آزمون قرار داردحداقل مقدار اندازه گیری شده منطبق بر استاندارد IEC 61439-1 می بایست حداقل 1000 Ω /V باشد.

در عمل، مقدار هدف حداقل 0.5 MΩ برای تابلو برق 230/400 V و حداقل 1 MΩ برای بالاتر از آن.

شرایط اندازه گیری می تواند بر روی نتایج بدست آمده تاثیر بگذارد. اندازه گیری نباید در دمایی کمتر از نقطه شبنم انجام شود (چگالش موجب مرطوب شدن سطوح می شود)

مقاومت عایقی با افزایش دما کاهش می یابد. اگر اندازه گیری بایستی مجددا تکرار شود، شرایط محیطی بایستی ثبت گردد. مدت زمانی که ولتاژ اعمال می گردد نیز تاثیر عمده ای دارد. و در هنگام اندازه گیری سه مرحله می توان در نظر گرفت.

در شروع اندازه گیری، دستگاه خازن را شارژ می کند نصب را نسبت به زمین نشان می دهد و جریان نشتی در بیشترین مقدار آن است. در پایان این شارژ، جریان تثبیت می شود و تنها ناشی از مقدار مقاومت عایقی است.

اگر ولتاژ همچنان اعمال گردد، بایستی ذکر شود که مقاومت به آهستگی و ممتد افزایش می یابد. این پدیده ناشی از کاهش جذب جریان دی الکتریک است.

اندازه گیری به محاسبه نرخ مقاومت اندازه گیری شده در زمان 1 دقیقه و 10 دقیقه نیاز دارد. یک مقدار R10 min / R1 min > 2 نشان دهنده یک عایق خوب است. در عمل، حداقل مقدار آستانه ای افزایش یافته و زمان اندازه گیری کاهش می یابد. اما نباید کمتر از یک دقیقه باشد.

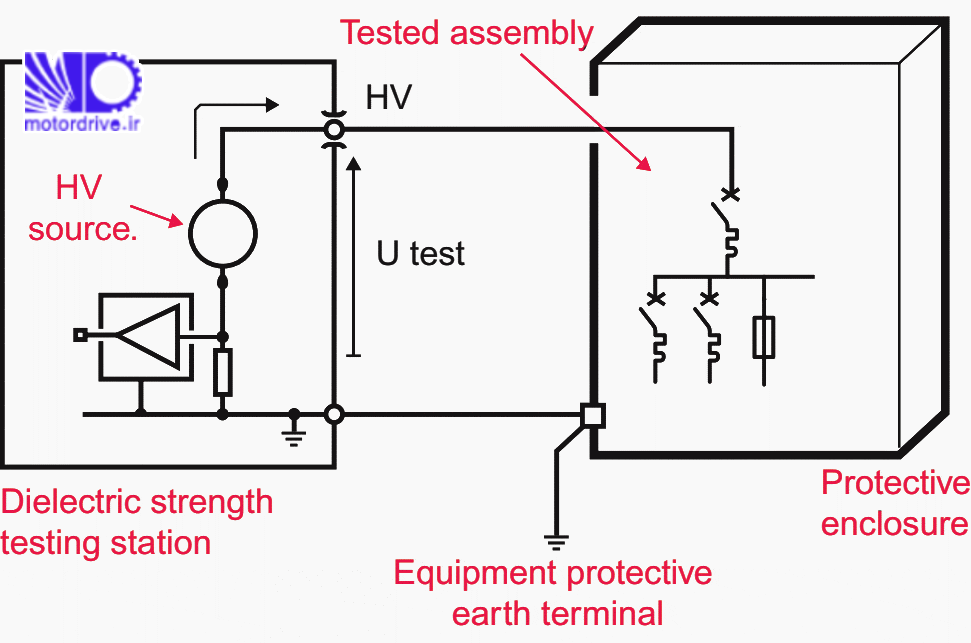

شکل 2 – اصول تست دی الکتریک

اگر مقاومت عایقی اندازه گیری نشده باشد، تست دی الکتریکی بایستی مطابق با دستورالعمل یا پیوست متصل به تابلو برق انجام شود.

- تست در فرکانس برق صنعتی برای مقدار عایقی مشخص Ui

- تست ولتاژ ضربه (موج 1.2/50 µs) برای یک Uimp مفروض قابل اعمال به هر دو نوع تست.

- تابلو برقی که تحت آزمون قرار می گیرد باید خاموش شود و بایستی هیچ بار یا دریافت کننده برقی به آن متصل نباشد.

ولتاژ آزمون بایستی مطابق با ترتیب زیر اعمال گردد.

- بین هر قطب از هر مدار (قدرت، کنترل، کمکی ها) و بخش هادی بیگانه (هادی در معرض جریان) تابلوی مونتاژ شده

- بین هر قطب از مدار اصلی و بقیه قطبها (بین هر فاز یا بین هر فاز با زمین)

- بین هر مداری که از لحاظ الکتریکی به هم متصل نیستند (برای مثال، مدار کنترل مجزا یا SELV و مدار اصلی)

- بین مدار حفاظتی و بخش هادی بیگانه برای تابلو برق کلاس ii

- بین بخش های مختلف و مجزای عملکرد شکست عایقی

نکته مهم: تجهیزاتی که با اعمال ولتاژ ممکن است آسیب ببینند (تجهیزات اندازه گیری یا تشخیص، یا بخش های الکترونیکی) بایستی یکی از ترمینالهای آنها جدا شود.

خازنهای نویز گیر (Interference suppression) نباید قطع شوند.

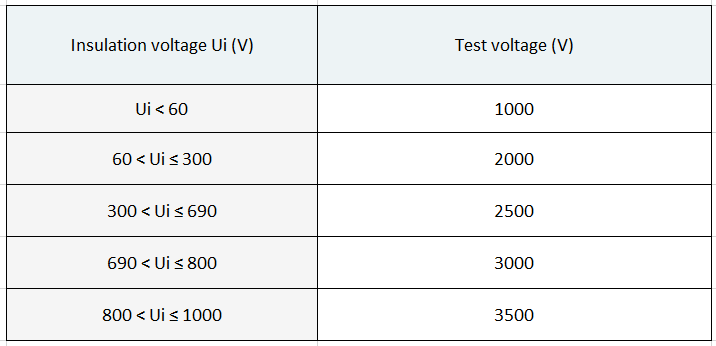

تست دی الکتریک در فرکانس برق شهر

تست در فرکانس برق صنعتی

ولتاژ بایستی حداقل برای 1 ثانیه اعمال شود. نباید شکست یا تخلیه الکتریکی رخ دهد.

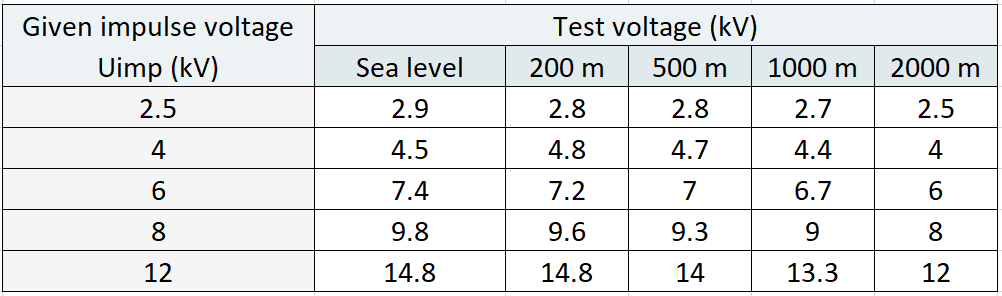

جدول1-آزمون در فرکانس برق صنعتی

تست ولتاژ ضربه

این ولتاژ سه بار برای هر پلاریته و در فواصل معین حداقل 1 ثانیه ای اعمال می شود.مقدار ولتاژ اعمال شده تحت عنوان Uimp متاسب با ارتفاع محل آزمون مطابق جدول زیر تعیین می شود.

جدول2- تست ولتاژ ضربه

تکنیک و روش تست کردن ولتاژ بالا نیاز به اقدمات اساسی ایمنی و احتیاطی دارد (علامت گذاری محل انجام آزمون، پوشیدن دستکش های عایق و پرسنل با صلاحیت( و همچنین اقدامات احتیاطی که در مراحل آزمون باید انجام شود.

هشدار ایمنی 1 : از اضافه ولتاژ های کلید زنی با راه اندازی در 0V و برگشت در 0V قبل از خاموش کردن سوئیچ ها در ولتاژ بالا، اجتناب کنید.

هشدار ایمنی 2 : زمان تست پذیرش در استاندارد IEC 61439-1 بایستی با تامل در (1 ثانیه( محدود گردد تا از آسیب برای استفاده های بعدی جلوگیری شود. استفاده از این رهیافت آستانه قطع (trip) را به چند میلی آمپر محدود می کند.

این را باید در نظر بگیرید که این تست خواص ذاتی مواد عایقی را بررسی نمی کند. و فقط به ما می گوید که فواصل اجزای در محدوده مورد تایید هستند.

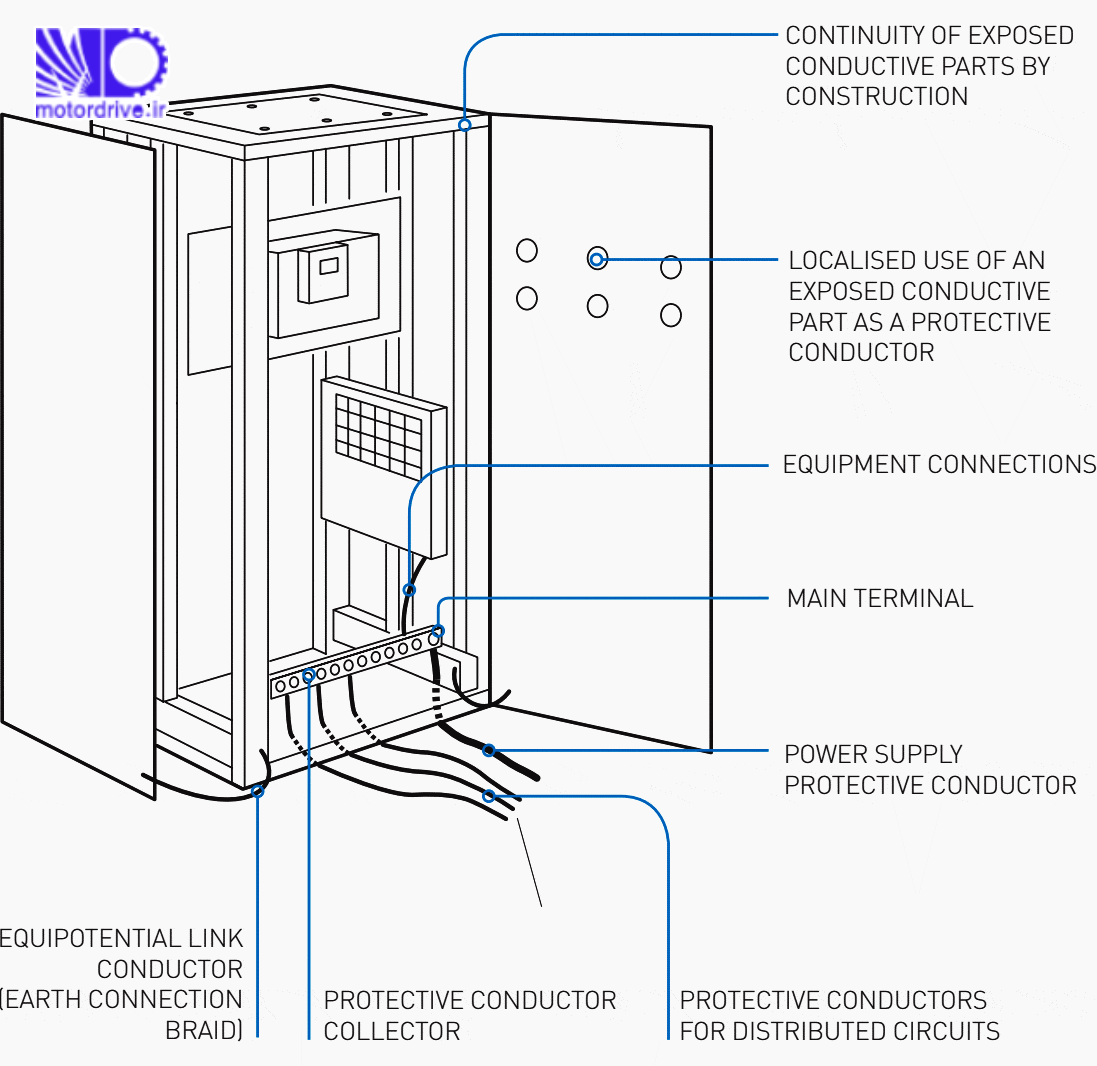

چک کردن اتصال مدارات حفاظتی

مفاد ساختاری مونتاژ جدید بایستی اتصال مستقیم به قسمتهای هادی بیگانه را تامین کند.

اما به هر حال ضروری است که چک شود همه اجزای هادی بیگانه (اجزای در معرض برق) بصورت موثری به هادی حفاظتی تابلو متصل شده اند و تمامی مدارهای حفاظتی از طریق ترمینال های اصلی به هم متصل شده اند (یا از طریق شینه هادی حفاظتی)

شکل 4 – اصل اندازه گیری مقاومت پیوستگی

شرایط تست

- اندازه گیری می تواند توسط ولتاژ DC یا AC انجام شود.

- ولتاژ آزمون می تواند بین 6 تا 24 ولت باشد.

- یکی از پروبهای منبع تغذیه بایستی به ترمینال اصلی هادی حفاظتی و آن یکی (پروب آزمون و یا انبرک) بایستی به اجزای مختلف متصل گردد.

اندازه گیری مقاومت پیوستگی

توصیه شده است که مقدار استاندارد زیر را اعمال کنید.

جریان آزمون: 25 A

زمان آزمون: 1 min

حداکثر مقاومت: 50 MΩ

چک کردن پیوستگی با تستر با سیگنال

این روش یک روش استاندارد شده نیست. این کار فقط به بررسی می کند که پیوستگی و اتصال برقرار است یا نه، اما مقداری به ما نمی دهد. اگر این روش را اعمال می کنید باید با بررسی چشمی همه اتصالات و اجزای مدار حفاظتی همراه باشد.

برای تابلوبرق کلاس 1، این بررسی چشمی شامل چک کردن فاصله بین اجزای بدنه هادی(در معرض دید)، و بین بدنه هادی و هادی حفاظتی است. برای چک کردن این ارتباط، پیوستگی در جریان 25 A اندازه گیری می شود. مقاومت نباید بیشتر از 50 MΩ باشد.

روش استفاده شده، اندازه گیری یا چک کردن، در گزارش بازرسی فردی ثبت خواهد شد. اگر روش دیگری استفاده شود، برای مثال روشی که در استاندارد EN 60204-1 امده است (اندازه گیری افت ولتاژ در جریان 10 A) ، بایستی مشخص و تصریح گردد.

متصل کردن اجزای بدنه هادی

بازرسی نهایی مونتاژ (بازرسی چشمی)

این عمل شامل بازرسی چشمی که می بایست مطابق موارد زیر انجام شود.

1- بازرسی اجزای مکانیکی: عملکرد سیستمهای قفل، ترسیم سیستمها، بستنها، گشتاور سفت کنندگی و غیره

2- بررسی سیم ها: ورودی های کابلها، سفت بودن ترمینالها، نشانه گذاری و غیره

3- برچسب ها/نشان ها و اطلاعات بر روی مونتاژ: پلاک نامی و غیره

4- اطلاعات فنی جمع آوری شده

5- تطبیق تابلوی ساخته شده با درجه حفاظت مد نظر

6- بررسی فواصل نصب اجزای مختلف

7- تست عملکرد برقی

8- تدارک برای حمل و نقل و جابجایی (در صورت نیاز)

استاندارد IEC 61439-1 مجموعه ای از مقررات غیر جامع را که باید بطور ویژه مورد توجه قرار گیرد تعریف می کند: آب و هوا، IP، میزان دسترسی و غیره . این مورد موضوعی از توافق بین تولید کننده و مصرف کننده است.

بازرسی نهایی اطمینان از ایمن بودن تابلوی برق فشار ضعیف مطابق با تجربیات حرفه ای شما است.

هادی ها و سیم کشی

موارد زیر باید چک شود:

انطباق با دیاگرام سیم کشی

سطح مقطع هادی ها

برچسب گذاری/علامت گذاری مدارات (قدرت، کنترل، دیتا)

شناسایی هادی ها (رنگ، کدهای حرف و شماره)

علامت گذاری قطب ها

شناسایی مدارات بار (کابل های خروجی)

نگهداری هادی ها

فاصله کافی از لبه های تیز (لبه های ورق فلزی)

طرز عمل هادی ها در مقابل اتصال کوتاه حفاظت نشده است (مدار ثابت، اندازه گیری ها)

اتصالات انعطاف پذیر، فواصل هادی ها از اجزای جدا شدنی (کشو ها و درها)

ورودی هادی ها به داخل محفظه (آب بند، حفاظت مکانیکی، هیچ فشار نباید وارد شود)

چیدمان باس بارها (نگهدارنده مکانیکی، فواصل بین پایه ها، اتصالات پیچی)

چک کردن اجزای جنبی سیم کشی

موارد زیر بایستی مورد بررسی قرار بگیرند:

1- انطباق تجهیزات با مدل های تعیین شده (مقادیر نامی، نوع، ظرفیت قطع، منحنی ها عملکرد)

2- بدست آوردن ظرفیت قطع با ترکیب کردن تجهیزات (در صورت نیاز)

3- جدایی و اختلاف بین مدارات معین

4- پلاک نامی و نشانه گذاری

5- وضعیت اتصالات (سفت بودن، جدا بودن از هم، روکش ترمینالها)

6- چفت و روی هم بودن لبه ها

اقدامات برای حفاظت در مقابل شوک های الکتریکی

حفاظت اصلی تابلو های توزیع در مقابل شوک های الکتریکی با استفاده از یک فلز یا پوشش عایق (کابینت و محفظه ها) تامین می شود. علاوه بر این، هنگامی که خطا در داخل دستگاه یا در مدارات بیرونی که از دستگاه تغذیه می شوند رخ می دهد، هر دستگاه برای قطع کردن برق تغذیه بایستی یک هادی حفاظتی داشته باشد.

هادی حفاظتی بایتسی بتواند در مقابل تنش های اتصال کوتاه که ممکن است در حین نصب دستگاه رخ دهد مقاومت کند.

همه اجزای هادی دستگاه بایستی به همدیگر متصل شده و سپس به هادی حفاظتی وصل شود. (هم بندی گردند)

محفظه دستگاه فشار ضعیف بایستی به بدنه هادی اتصال الکتریکی داشته باشد.

محافظت در برابر تماس مستقیم

موارد زیر باید بررسی شود؛

1- حضور صفحات ورقه برای تامین حفاظت حداقل 2x یا xxB

2- وجود صفحات (توصیه شده) تامین کننده درجه حفاظت حداقل xxa

3- ایجاد جداسازی درونی (اگر نیاز باشد)

4- وجود برچسپ های هشدار دهنده اجسام برق دار

حفاظت در برابر تماس غیر مستقیم

کلاس 1؛ چک کردن چشمی اتصالات برقی شاسی و ساختار تابلو برق و اجزای فلزی در دسترس.

1- وجود لینک های هم پتانسیل بر روی اجزایی که در دسترس هستند (پنل ها، درها) یا می توانند بیرون کشیده شوند.

2- سطح مقطع لینک هم پتانسیل کننده مطابق با توان تجهیزات نصب شده باشد.

3- اتصال هادی حفاظتی به ترمینال دستگاه در صورتیکه آماده شده باشد.

4- سطح مقطع هادی حفاظتی و ترمینال اصلی

توجه: این مقررات با اندازه گیری وجد پیوستگی چک می شود (تستهای تکی)

کلاس 2؛ چک کردن چشمی مقررات مربوط به کلاس 2

1- هادی ها را بکشید و احتمال جدا شدن آنها را بررسی کنید.

2- عایق بدنه هادی و هادی های حفاظتی

3- عدم اتصال بدنه هادی به هادی حفاظتی

4- مسیر یابی هادی ها در داکت ها، یا دیواره های جدا کننده یا استفاده از هادی های کلاس 2

5- رزور و تعیین جاهای مختلف مطابق با دستورالعمل کلاس 2

6- وجود علائم و اخطارها

7- هیچ فلز اضافی از محفظه بیرون نزده باشد.

8- عایق بندی دیواره اتصال

توجه : این بندها با اندازه گیری عایق یا تست دی الکتریک چک می شوند (تست منحصر بفرد)

چک کردن فاصله ها

موارد زیر بایستی چک شود.

1- فاصله از اتصالات دستگاه (اتصالات برقی، ترمینال های اتصال کابلها و غیره.) به بدنه هادی مجاور (شاسی، صفحات)

2- اتصالات پیچی و اتصالات شینه ای: فاصله بین شینه ها با بدنه هادی.

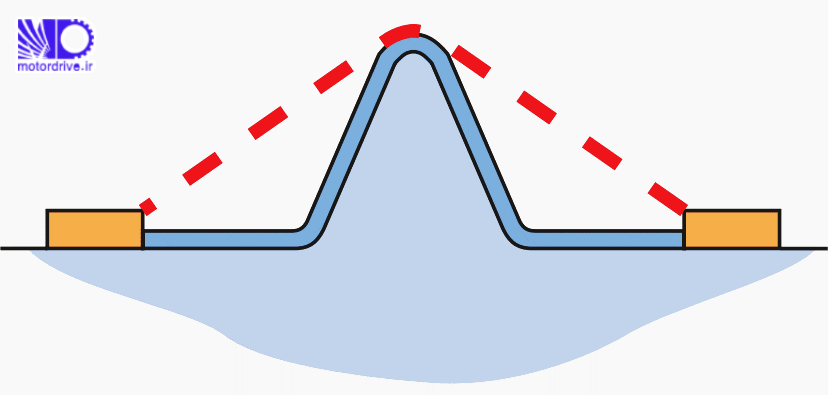

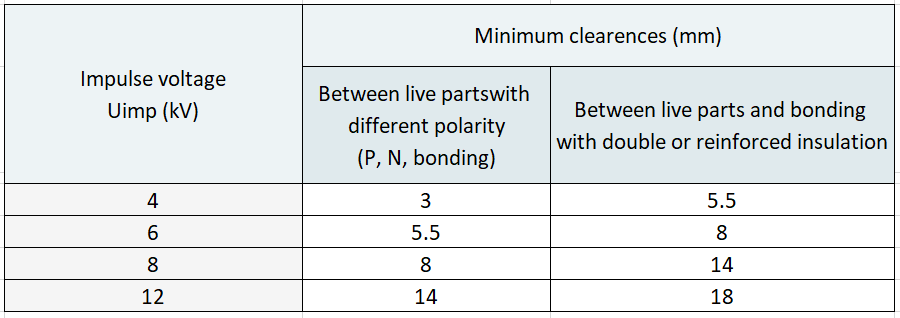

شکل 7 – فاصله ها در هوا

فاصله اتصالات دستگاه در هوا، عبارت از کوتاهترین فاصله بین دو جز هادی است. اگر شکستی رخ دهد که باعث شکست عایقی هوا شود قوس الکتریکی از این مسیر عبور می کند. لبه ها و پارتیشن ها می توانند این فاصله را در هوا افزایش دهند.

فواصل در هوا مطابق با ولتاژ Uimp که در تابلو برق داده شده است تعیین می شوند.

جدول 3 – حداقل فواصل مجاز (mm)

فواصل خزشی، بیانگر کوتاهترین فاصله در امتداد صفحه مواد عایق بین دو بخش هادی است.این بستگی به خواص خود ماده عایقی و درجه آلودگی دارد.

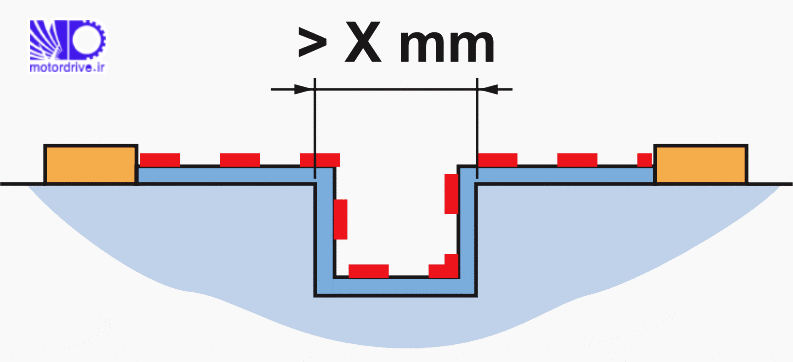

شکل 8 – فواصل خزشی

شیارها و لبه ها می توانند فاصله خزشی را افزایش دهند و انقدر بزرگ باشند که آبی در خود نگه ندارند.

در عمل و برای اجزای مورد بررسی، که عمدتا در هنگام نصب متصل شده اند، فقط شیارهای با پهنا و عمق حداقل 2 mm بایستی مورد بررسی قرار گیرند.

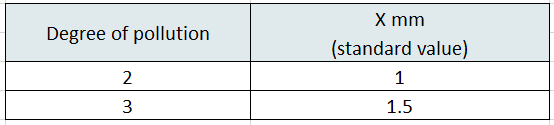

فاصله خزشی مطابق با ولتاژ عایقی Ui مشخص شده برای تابلو برق تعیین می گردد.

جدول 4- حداقل فاصله خزشی بر حسب mm

مقدار فاصله مورد نیاز بین اجزای برق دار هنگامی دو برابر می شود که با عایق های تقویت شده مطابق با استاندارد IEC 60664-1 استفاده شده باشد.

1- فاصله ها در هوا برای ولتاژ ضربه فورا بیشتر از مقدار مفروض برای ولتاژ Ui تعیین می شود.

چک کردن فواصل نصب

بر خلاف فواصل (فاصله ها در فاصله خزشی که در بالا تشریح شد) که از طریق طراحی تجهیزات تعیین می گردد، فواصل نصب با استفاده از اخطارهای و ملاحظات مرحله نصب تعیین می گردد (پیچ و مهره بین شینه ها، محل قرار گیری نوار اتصالات و غیره).

فواصل حداقلی زیر بایستی برای تابلوهای برق با ولتاژ 400 V بایستی تبعیت گردد.

- 10 میلیمتر بین اجزای برق دار حفاظت نشده با پلاریته های مختلف

- 20 میلیمتر بین اجزای برق دار حفاظت نشده و بدنه های هادی (شاسی و محفظه فلزی)

در صورتیکه محفظه حداقل سطح حفاظتی xxBرا نداشته باشد این فواصل به 100 mm افزایش می یابد.

تست کردن عملکرد برقی

با توجه به پیچیدگی تابلو برق، یک تست عملیاتی ممکن است نیاز باشد. مکان مورد نظر (کارگاه یا مکان نصب) بایستی بین طرفین مورد توافق قرار گیرد و همین طور شرایط آن نیز توافقی است.

- مدارها تست شده

- تعداد نقاط متصل

- وضعیت قفل ها

- توالی فرمان ها

- اندازه گیری جریان

- متعادل بودن فازها

- آزمون تجهیزات جریان باقی مانده (RCDs)

- ابزارهای اندازه گیری

تست کردن اجزای مکانیکی

کارکرد صحیح تجهیزات کنترل مکانیکی، تجهیزات قفل و قفل داخلی، شامل آنهایی که مرتبط با قطعات متحرک هستند باید چک شوند.

این تایید نباید برای برخی تجهیزات انجام شود (برای مثال در آوردن کلیدهای مدارشکن) تابلو برق LV که قبلا تحت آزمون های روتین تست مطابق با استاندارد محصول مناسب منطبق بوده است مگر اینکه عملکرد مکانیکی آنها در حین نصب دچار اصلاحاتی شده باشد.

برای تجهیزاتی که نیازمند تایید با استفاده از تست هستند، عملکرد مطلوب مکانیکی پس از نصب بایستی چک شود. 200 سیکل کاری باید انجام شود. عملکرد قفل داخلی (interlocks) مربوط با این حرکت بایستی همزمان چک شود.

عملکرد درست مکانیکی درها و صفحات نصب شده بر روی لولا ها بایستی چک شود. همین طور اجزای کنترل مکانیکی، تجهیزات قفل و قفل داخلی؛ شامل آنهایی که مرتبط با قطعات دوار هستند.

موارد زیر بایستی به درستی چک شوند؛

- قفل و چفت کننده ها

- باز و بسته شدن و عملکرد درها

- وجود کلید ها

- انطباق بین درب و محلی که در روی آن قفل می شود.

- تجهیزات باز و بسته کردن

- ایمنی مکانیکی اینورترها

- تجهیزات بلند کردن (حلقه ها و قلاب ها)

- محکم بودن پیچ ها

چک کردن درجه حفاظت

درجه حفاظت تابلوی برق بیانگر ظرفیت حفاظت افراد از تماس مستقیم با اجزای برق دار و همچنین ممانعت از ورود اجسام جامد یا ورود آب و مایعات است. درجه حفاظت با حرف IP و دو رقم پشت سر آن تعرف می شود و مطابق با تست تشریح شده در استاندارد IEC 60529 تعیین می شود.

کد IP مورد نیاز برای محفظه تابلوی برق به شرایط نصب آن و تاثیرات داخلی که در معرض آن قرار دارد بستگی دارد.

در تمامی موارد بایستی حداق IP 2X باشد. برای حفاظت از تابلوی برق که در بیرون نصب می شود حداقل باید IP XXB باشد.

- حفظ درجه حفاظت در ورودی های کابل

- پیوند بین ماژول های مونتاژ شده

- آب بندی درب ها ، پانل ها ، دهانه ها

- محافظت از گرد و غبار متناسب با محیط اطراف

- محافظت از دستگاه های تهویه یا خنک کنند

- درجه دسترسی به قسمتهای داخلی برق دار

موارد زیر برای تایید درجه حفاظت مفروض چک و اجرا گردد.

بررسی برچسب ها / مارک ها و اطلاعات

وجود یک پلاک قابل مشاهده که حداقل شامل موارد زیر باشد را بررسی کنید:

- نام تولید کننده یا نشان تجاری آن

- نوع تابلو یا اطلاعاتی متناظر با آن

شکل9- نقاط اتصال هم پتانسیل که باید لینک شوند با نشان زمین علامت گذاری شده.

شکل 10- فاز ها حداقل باید به صورت N,L1,L2,L3 در ابتدا و در نقاط اتصال مشخص شده باشند.

بررسی اطلاعات اسناد های فنی

اطلاعات زیر باید در پلاک یا در اسناد فنی موجود باشد.

- مراجعه به استاندارد IEC 61439-1

- نوع و فرکانس فعلی

- ولتاژهای عایق بندی شده و ولتاژهای نامی در صورت متفاوت بودن ،

- ولتاژ نامی مقاومت در برابر پالس ها (Uimp) اگر نشان داده شده اند

- ولتاژ مدارهای کمکی در صورت لزوم

- محدودیت های عملیاتی

- جریان نامی هر مدار به صورت آمپری

- مقاومت در برابر جریان های اتصال کوتاه:

- جریان rms آینده در منبع تغذیه تابلو برق (kA)

- جریان مقاومت کوتاه مدت (kA)

- جریان پیک مجاز(kA)

- درجه حفاظت IP

- کلاس i یا کلاس ii برای محافظت از مردم

- اتصال واحدهای کاربردی (ثابت ، با پایانه های جلویی ، با ترمینال های عقب، پلاگین)

- شکل فواصل داخلی

- شرایط عملیاتی در صورت متفاوت بودن با شرایط معمول (فضای خورنده ، گرمسیری ، گرد و غبار)

- نوع سیستم خنثی کردن خاک

- ابعاد (ارتفاع x عرض x عمق)

- قطعات رسانای بدنه

مقالات مرتبط با تابلو برق و اصول شینه بندی

ما در وبسایت موتور درایو مقالات متعددی در زمینه تابلو برق، تست های تابلو برق و شینه کشی در تابلو برق منتشر کرده ایم که مطالعه آنها هم می تواند اطلاعات منابی در این زمینه ایجاد کند. لیست مقالات را در ادامه ملاحظه می کنید.

1- تجهیزات اصلی تابلو برق

2- تست های مهم برای تایید تابلو برق

3- اصول شینه بندی تابلو برق

خلاصه ای کوتاه و مفید

برای بررسی جنبه های مهم ایمنی برای تابلوهای فشار ضعیف، تست ها و بررسی های روتینی توسط مونتاژ کار در کارگاه یا محل نصب انجام شود. این تست ها در سه دسته کلی؛ چک کردن عایق، چک کردن اتصال مدارات حفاظتی و بازرسی نهایی مونتاژ(بازرسی چشمی) خلاصه می شوند.

اگر شما نیز تجربه یا نظراتی در این باره دارید، با ما به اشتراک بگذارید.

بدون دیدگاه